Supravodiče sú perspektívne materiály s nulovým elektrickým odporom pri prechode elektrického prúdu pod jeho kritickou teplotou. Nový ultraľahký supravodič vyvíjajú vedci zo Slovenskej akadémie vied.

Supravodiče vykazujú aj superdiamagnetizmus, keď v rámci svojho objemu kompenzujú zmeny vonkajšieho magnetického poľa. Supravodivý efekt sa dá pritom využiť v mnohých aplikáciách. V kozmickom, leteckom, energetickom priemysle a v ďalších odvetviach je z rôznych dôvodov potrebná aj nízka celková hmotnosť zariadení so supravodičom. Tá v takýchto aplikáciách vedie k väčšej energetickej efektivite, menšej spotrebe energie, k vyšším rýchlostiam a zrýchleniam pohybujúcich sa zariadení.

Hľadanie náhrady za meď

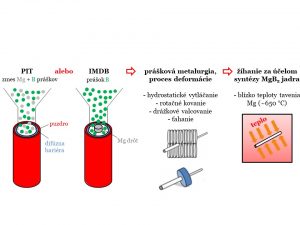

Známe vyhotovenia supravodičov, napríklad na báze zliatin niób-titán a niób-cín (Nb3Sn), používajú plášť z medi, ktorá má vhodné elektrické a mechanické vlastnosti. No plášť z medi, ktorý tvorí výraznú objemovú časť supravodivého drôtu, prispieva k už aj tak vysokej hmotnosti supravodivého jadra. K vysokej hmotnosti supravodivých drôtov vedie aj použitie iných kovov a zliatin na materiál plášťa, napríklad z ocele. Zo všetkých známych supravodivých materiálov je najľahším supravodivým materiálom borid horečnatý (MgB2) s približne trikrát menšou hustotou ako napríklad Nb3Sn. Preto sa ľahké supravodivé drôty navrhujú na báze MgB2 supravodivého jadra. Súčasné vyhotovenia supravodičov na báze MgB2 využívajú prevažne materiál plášťa z kovov s vysokou hustotou na báze medi. Zásadný nárast efektivity a zníženia spotreby motivuje nahradiť medený plášť materiálom na báze hliníka v aplikáciách, kde je žiaduca redukcia hmotnosti rotačných a pohybujúcich sa častí. Použitie plášťa na báze konvenčných hliníkových materiálov na prípravu kvalitného MgB2 supravodivého drôtu však nie je technologicky možné. Toto obmedzenie je dané najmä tým, že počas prípravy drôtov procesom powder-in-tube (PIT), resp. procesom internal-magnesium-diffusion (IMD), dochádza k tvorbe MgB2 jadra pri teplotách, ktoré sú veľmi blízke teplote tavenia čistého hliníka. Zároveň čistý hliník nemá dostatočnú pevnosť na to, aby poskytol mechanickú stabilizáciu počas výroby drôtu deformáciou za studena. Na druhej strane vysokopevné hliníkové zliatiny majú nedostatočnú elektrickú a tepelnú vodivosť vyžadovanú pre aplikáciu supravodiča, navyše majú ešte nižšiu teplotu tavenia.

Plášť z hliníkového prášku

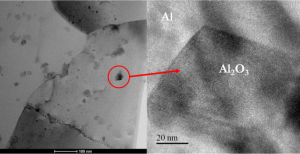

Tímu vedcov z Elektrotechnického ústavu SAV (Ing. Pavol Kováč, DrSc., Ing. Imrich Hušek, Ľubomír Kopera a Ing. Alica Rosová, CSc.) a z Ústavu materiálov a mechaniky strojov SAV (Ing. Martin Balog, PhD., a Ing. Peter Krížik, PhD.) sa podarilo v podstatnej miere už uvedené požiadavky odstrániť novým typom ultraľahkého supravodivého drôtu. Jadro vyvinutého supravodivého drôtu je na báze MgB2 a plášť na báze špeciálneho kompozitného hliníka s názvom HITEMAL® HIgh TEMperature ALuminum. HITEMAL® rúrka je vyrobená z jemného hliníkového prášku metódami práškovej metalurgie. Mikroštruktúra tvárneného HITEMAL® plášťa je tvorená hliníkovými zrnami s veľkosťou rádovo niekoľko stoviek nanometrov. V jej ultrajemnozrnnej hliníkovej štruktúre sú homogénne zakomponované nanometrické častice oxidu hlinitého (Al2O3) časticami, ktoré vznikajú v HITEMAL® plášti v procese výroby supravodivého drôtu deformáciou a narušením pôvodných oxidových filmov prítomných na vstupných hliníkových práškoch. Do HITEMAL® rúrky je vložená tzv. bariéra, t. j. rúrka z ľahkého kovu – titánu, ktorá je naplnená zmesou práškov horčíka a bóru, alebo drôt z horčíka obsypaný práškom z bóru v čistej atmosfére inertného plynu. Titánová rúrka bráni nežiaducej materiálovej reakcii, ktorá môže nastať medzi jadrom a plášťom pri tepelnom spracovaní. Takto zložený kompozit sa tvárni za studena do drôtu pomocou procesov hydrovytláčania, rotačného kovania, valcovania alebo ťahania. Výsledný produkt, napríklad štvorcový prierez drôtu s hranou približne jeden milimeter, sa tepelne spracuje. Pri záverečnom tepelnom spracovaní vzniká reakčnou syntézou medzi horčíkom a bórom MgB2 supravodivé jadro.

Ak chcete mať prístup aj k exkluzívnemu obsahu pre predplatiteľov alebo si objednať tlačenú verziu časopisu Quark, prihláste sa alebo zaregistrujte.

Ing. Martin Balog, PhD.

Ústav materiálov a mechaniky strojov SAV

Ing. Pavol Kováč, DrSc.

Elektrotechnický ústav SAV

Neoznačené ilustrácie a fotky autori

Na inovatívnu technológiu nového ultraľahkého supravodiča je podaná prioritná národná (SK) patentová prihláška PP 50037-2017 a medzinárodná PCT prihláška PCT/IB2018/053540. Taktiež sú intenzívne realizované aktivity za účelom komerčného uplatnenia tohto jedinečného riešenia. www.ktt.sav.sk